4月23日-28日,按照国家“十一五”863计划“深水海底管道铺设技术”课题组的安排,受“深水海管铺设焊接工艺及设备国产化技术研究”子课题负责人焦向东教授委托,我校研发组成员、能源连接中心副主任周灿丰教授率领博士研究生罗雨、硕士研究生吴金峰、张艳清等在青岛黄海海域参加了在3000米深水铺管起重船“海洋石油201”上进行的管道铺设焊接机器人海上试验。

通过紧张的海上试验,管道铺设焊接机器人焊接成功了一批海底管道接头,全部接头由天津蓝海工程检测技术服务有限公司现场超声检验合格,完全符合API STD 1104-2005的要求。“深水海底管道铺设技术”课题组长、海洋石油工程股份有限公司教授级专家赵冬岩,以及海试专家组成员现场见证了海底管道自动焊接试验过程,对海底管道铺设焊接机器人给与了高度评价。

事实上,早在2010年12月在天津塘沽渤海湾,海底管道铺设焊接机器人即在“滨海108”船上圆满地完成了第一次海上试验。第一次海上试验后,“深水海管铺设焊接工艺及设备国产化技术研究”子课题于2011年8月通过了海洋石油工程股份有限公司组织的验收,在该次验收会议上,专家提出在“深水海底管道铺设技术”课题依托工程-“海洋石油201”上进行第二次海上试验,进一步验证设备的可靠性和工艺的适用性。

(课题组参加海试人员)

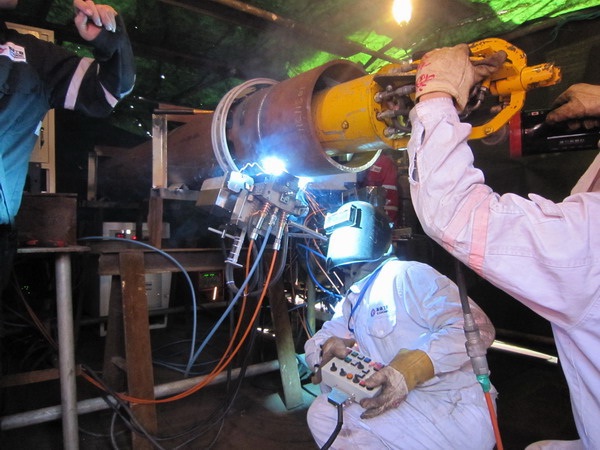

(焊接机器人海上焊接试验)

为了确保管道铺设焊接机器人能够在“海洋石油201”上漂亮地完成试验任务,能源连接中心机械、电气、工艺等专业的研究人员全力投入,对焊接机器人焊接小车、电控系统等进行了若干技术改进,保证了焊接机器人的高精度和高可靠性。随后,研究人员首先在海洋石油工程股份有限公司塘沽建造场地进行了场地试验,然后整套设备运输到位于青岛黄海海域的“海洋石油201”上。“海洋石油201”上的焊接试验非常顺利,焊接接头质量与“滨海108”船上第一次海上试验相比又有了进一步提高。“海洋石油201”海上试验充分表明了海底管道铺设焊接机器人的技术先进性和应用可靠性。

为了确保我国能源安全,中国海洋石油总公司全力打造了一支以大型海上装备为代表的深水油气田勘探开发“航母编队”,其中3000米深水半潜式钻井平台“海洋石油981”是勘探开发的“旗舰”, 3000米深水铺管起重船“海洋石油201”是海洋工程建设的“旗舰”。 “海洋石油201”船长204.65米,型宽39.2米,型深14米,采用了包括全电力推进、DP-3动力定位、4000吨重型海洋工程起重机、“S”型深水铺管系统等一系列国际上最先进的技术和装备,为我国首条DP-3动力定位双层甲板自航深水铺管起重船,每天可以铺设直径48英寸的海底管道约5公里。

(机械工程学院 能源工程先进连接技术北京市高等学校工程研究中心 图片由供稿单位提供)